Kapitel 1: Definition und Kernkonzepte – Was ist wasserbasiertes PU-Leder?

Wasserbasiertes PU-Leder, auch bekannt als wasserbasiertes Polyurethan-Kunstleder, ist ein hochwertiges Kunstleder, das durch Beschichten oder Imprägnieren eines Basisgewebes mit einem Polyurethanharz unter Verwendung von Wasser als Dispersionsmittel (Verdünnungsmittel) hergestellt wird. Um seinen Wert zu verstehen, müssen wir zunächst den Begriff genauer betrachten:

Polyurethan (PU): Dies ist ein hochmolekulares Polymer mit ausgezeichneter Abriebfestigkeit, Flexibilität, hoher Elastizität und Alterungsbeständigkeit. Es ist der wichtigste Rohstoff für Kunstleder und seine Eigenschaften bestimmen direkt dessen Textur, Haptik und Haltbarkeit.

Wasserbasiert: Dies ist der entscheidende Unterschied zu herkömmlichen Verfahren. Er bezieht sich darauf, dass das Polyurethanharz nicht in einem organischen Lösungsmittel (wie DMF, Toluol oder Butanon) gelöst, sondern stattdessen als winzige Partikel gleichmäßig in Wasser dispergiert wird und so eine Emulsion bildet.

Wasserbasiertes PU-Leder ist somit im Wesentlichen ein umweltfreundliches Kunstleder, das mithilfe von Polyurethantechnologie und Wasser als Lösungsmittel hergestellt wird. Seine Entwicklung stellt einen bedeutenden technologischen Fortschritt für die Lederindustrie dar und trägt den globalen Trends im Umweltschutz sowie den Anforderungen an Gesundheit und Sicherheit Rechnung.

Kapitel 2: Hintergrund – Warum PU-Leder auf Wasserbasis?

Die Entstehung von PU-Leder auf Wasserbasis war kein Zufall; es wurde entwickelt, um die gravierenden Probleme des herkömmlichen PU-Leders auf Lösungsmittelbasis zu lösen.

1. Nachteile von herkömmlichem, lösungsmittelbasiertem PU-Leder:

Schwere Umweltverschmutzung: Bei der Produktion werden große Mengen flüchtiger organischer Verbindungen (VOCs) in die Atmosphäre freigesetzt. VOCs sind wichtige Vorläufer von photochemischem Smog und Feinstaub (PM2,5) und stellen somit ein erhebliches Risiko für Umwelt und menschliche Gesundheit dar.

Gesundheits- und Sicherheitsrisiken: Organische Lösungsmittel sind häufig giftig, entzündlich und explosiv. Langfristige Exposition von Fabrikarbeitern birgt Vergiftungsgefahr, und geringe Mengen an Lösungsmittelrückständen können im Endprodukt während des Herstellungsprozesses verbleiben und somit ein potenzielles Gesundheitsrisiko für Verbraucher darstellen.

Ressourcenverschwendung: Bei lösungsmittelbasierten Prozessen sind komplexe Rückgewinnungsanlagen zur Wiederverwertung und Verarbeitung dieser organischen Lösungsmittel erforderlich, was zu einem hohen Energieverbrauch und der Unfähigkeit, eine 100%ige Rückgewinnung zu erreichen, führt und somit Ressourcenverschwendung zur Folge hat.

2. Politische und marktbezogene Einflussfaktoren:

Verschärfung der globalen Umweltvorschriften: Länder auf der ganzen Welt, insbesondere China, die EU und Nordamerika, haben extrem strenge VOC-Emissionsgrenzwerte und Umweltsteuergesetze eingeführt, was eine industrielle Modernisierung erzwingt.

Das Umweltbewusstsein der Verbraucher steigt: Immer mehr Marken und Konsumenten berücksichtigen bei ihren Kaufentscheidungen die Begriffe „Umweltschutz“, „Nachhaltigkeit“ und „grün“, was zu einer wachsenden Nachfrage nach umweltfreundlichen Materialien führt.

Corporate Social Responsibility (CSR) und Markenimage: Die Verwendung umweltfreundlicher Materialien hat sich für Unternehmen zu einem effektiven Weg entwickelt, ihrer sozialen Verantwortung nachzukommen und ihren Markenruf zu verbessern.

Aufgrund dieser Faktoren bietet die wasserbasierte PU-Technologie als vielversprechendste Alternative enorme Entwicklungsmöglichkeiten.

Kapitel 3: Herstellungsprozess – Die wesentlichen Unterschiede zwischen wasserbasiertem und lösungsmittelbasiertem Leder

Die Herstellung von wasserbasiertem PU-Leder ähnelt weitgehend der von lösemittelbasiertem Leder und umfasst im Wesentlichen die Vorbereitung des Grundgewebes, die Polyurethanbeschichtung, die Aushärtung, das Waschen, Trocknen und die Oberflächenbehandlung (Prägen, Bedrucken und Reiben). Die Hauptunterschiede liegen in den Phasen „Beschichten“ und „Aushärten“.

1. Lösungsmittelbasiertes Verfahren (DMF-System):

Beschichtung: Das PU-Harz wird in einem organischen Lösungsmittel wie DMF (Dimethylformamid) gelöst, um eine viskose Lösung zu bilden, die dann auf das Grundgewebe aufgetragen wird.

Koagulation: Das beschichtete Halbzeug wird in ein wässriges Koagulationsbad getaucht. Aufgrund der unendlichen Mischbarkeit von DMF und Wasser diffundiert DMF schnell aus der PU-Lösung in das Wasser, während das Wasser die PU-Lösung durchdringt. Dadurch fällt das PU aus der Lösung aus und bildet eine mikroporöse Rindenschicht. DMF-Abwasser erfordert aufwändige Destillations- und Rückgewinnungsanlagen.

2. Wasserbasiertes Verfahren:

Beschichtung: Eine wasserbasierte PU-Emulsion (PU-Partikel dispergiert in Wasser) wird mittels Verfahren wie Rakelbeschichtung oder Tauchen auf das Grundgewebe aufgebracht.

Koagulation: Dies ist ein technisch anspruchsvoller Prozess. Wasserbasierte Emulsionen enthalten keine Lösungsmittel wie DMF, daher kann die Koagulation nicht einfach mit Wasser durchgeführt werden. Derzeit gibt es zwei gängige Koagulationsmethoden:

Thermische Koagulation: Durch Hitze und Trocknung wird das Wasser verdampft, wodurch die wasserbasierten PU-Partikel schmelzen und einen Film bilden. Dieses Verfahren erzeugt einen dichten Film mit geringer Luftdurchlässigkeit.

Koagulation (chemische Koagulation): Dies ist der Schlüssel zur Herstellung atmungsaktiven, wasserbasierten Leders. Nach der Beschichtung durchläuft das Material ein Bad mit einem Koagulationsmittel (üblicherweise einer wässrigen Lösung eines Salzes oder einer organischen Säure). Das Koagulationsmittel destabilisiert die wässrige Emulsion, wodurch die PU-Partikel aufbrechen, aggregieren und sich absetzen. Dies führt zu einer mikroporösen Struktur, ähnlich der von lösungsmittelbasierten Materialien. Dadurch wird eine ausgezeichnete Luft- und Feuchtigkeitsdurchlässigkeit erreicht.

Das wasserbasierte Verfahren verzichtet vollständig auf organische Lösungsmittel und eliminiert somit VOC-Emissionen direkt an der Quelle. Dadurch wird die gesamte Produktionsumgebung sicherer und der Bedarf an komplexen Lösungsmittelrückgewinnungssystemen entfällt, was zu einem einfacheren und umweltfreundlicheren Prozess führt.

Kapitel 4: Leistungsmerkmale – Vor- und Nachteile von PU-Leder auf Wasserbasis

(I) Kernvorteile:

Ultimativer Umweltschutz:

Nahezu emissionsfrei (VOC-frei): Bei der Herstellung werden keine giftigen oder gefährlichen organischen Lösungsmittel freigesetzt, was zu einer umweltfreundlichen Leistung führt.

Ungiftig und unbedenklich: Das Endprodukt ist frei von Lösungsmittelrückständen, hautverträglich und unbedenklich. Es erfüllt strengste Umweltstandards (wie EU REACH und OEKO-TEX Standard 100) und eignet sich daher ideal für Anwendungen mit hohen Gesundheitsanforderungen, beispielsweise Baby- und Kleinkindprodukte, Fahrzeuginnenausstattungen und Möbel.

Sichererer Produktionsprozess: Eliminiert die Risiken von Feuer, Explosion und Vergiftung der Arbeiter.

Hervorragende Leistung:

Hervorragendes Griffgefühl: Leder aus wasserbasiertem PU-Harz fühlt sich in der Regel weicher und voluminöser an und ähnelt echtem Leder.

Atmungsaktiv und feuchtigkeitsdurchlässig (für die Koagulation): Die erzeugte mikroporöse Struktur lässt Luft und Feuchtigkeit durch, wodurch Schuhe, Taschen, Sofas und andere Produkte trockener und angenehmer zu tragen sind und die oft mit Kunstleder verbundene Steifheit überwunden wird.

Hohe Hydrolysebeständigkeit: Eine inhärente Schwäche von Polyurethan ist seine Anfälligkeit für Hydrolyse und Abbau in Umgebungen mit hohen Temperaturen und hoher Luftfeuchtigkeit. Wasserbasierte PU-Systeme bieten im Allgemeinen eine bessere Kontrolle über ihre Molekularstruktur, was zu einer überlegenen Hydrolysebeständigkeit im Vergleich zu lösungsmittelbasiertem PU-Leder und somit zu einer längeren Lebensdauer führt.

Starke Haftung: Wasserbasierte Harze weisen eine ausgezeichnete Benetzbarkeit und Haftung auf einer Vielzahl von Substraten (Vliesstoffe, Gewebe und Mikrofasergewebe) auf.

Politische und marktbezogene Vorteile:

Erfüllt problemlos nationale und internationale Umweltauflagen und gewährleistet so einen sorgenfreien Export.

Mit dem Label „Grünes Produkt“ ist es einfacher, auf den Einkaufslisten von Premiummarken und Konsumenten gefunden zu werden.

Kapitel 5: Anwendungsbereiche – Eine allgegenwärtige, umweltfreundliche Wahl

Dank seiner doppelten Vorteile – Umweltfreundlichkeit und Leistungsfähigkeit – dringt wasserbasiertes PU-Leder rasch in verschiedene Branchen vor:

Bekleidung und Schuhe: Zu den größten Anwendungsbereichen zählen Obermaterialien für Sportschuhe, Freizeitschuhe, modische Schuhe, Lederbekleidung, Besätze für Daunenjacken, Rucksäcke und vieles mehr. Atmungsaktivität und Tragekomfort sind dabei entscheidend.

Möbel und Heimtextilien: Hochwertige Sofas, Esszimmerstühle, Nachttische und Heimtextilien. Diese Anwendungen erfordern ein extrem hohes Maß an Hydrolysebeständigkeit, Abriebfestigkeit und Umweltverträglichkeit.

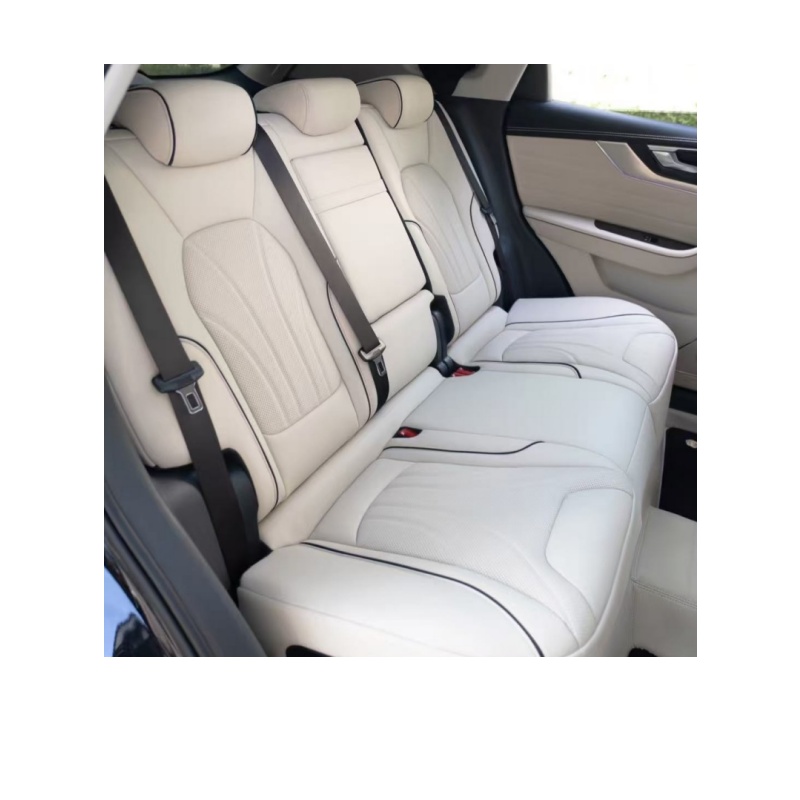

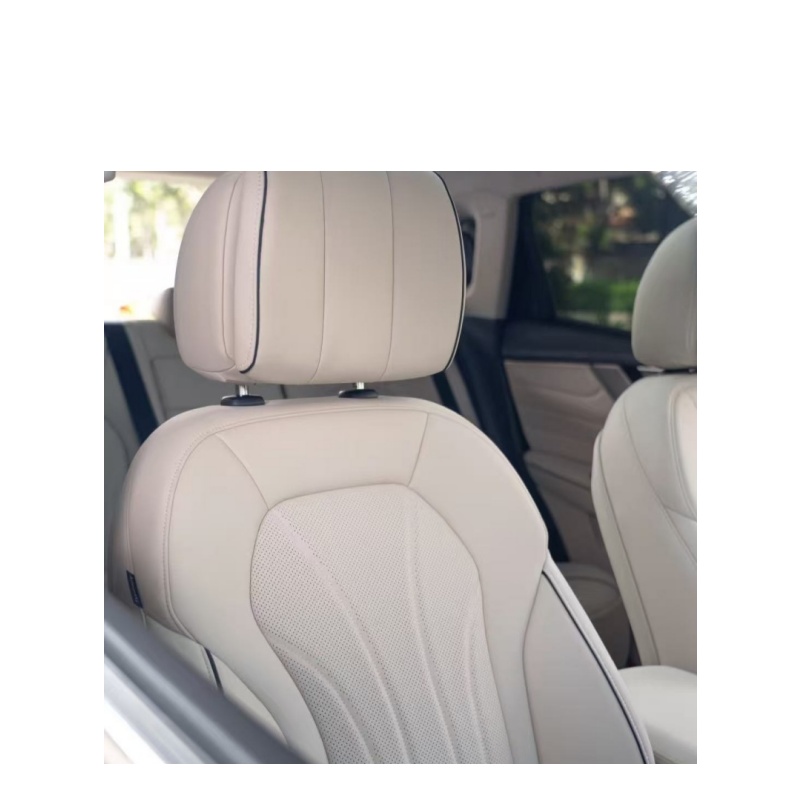

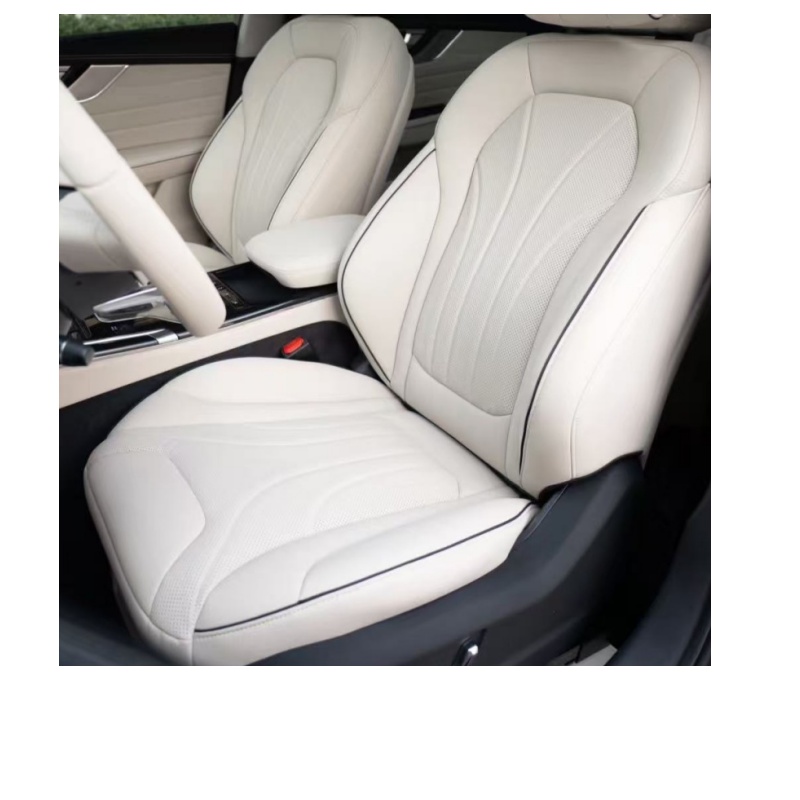

Fahrzeuginnenausstattung: Autositze, Armlehnen, Türverkleidungen, Lenkradbezüge und mehr. Dies ist ein Schlüsselmarkt für hochwertiges, wasserbasiertes PU-Leder, das strenge Normen hinsichtlich Alterungsbeständigkeit, Lichtechtheit, geringer VOC-Emissionen und Flammschutz erfüllen muss.

Elektronische Produkte: Laptoptaschen, Kopfhörertaschen, Smartwatch-Armbänder und mehr – für ein angenehmes, hautfreundliches und stilvolles Tragegefühl.

Gepäck und Handtaschen: Stoffe für verschiedene modische Handtaschen, Aktentaschen und Gepäckstücke, die Ästhetik, Strapazierfähigkeit und ein leichtes Design vereinen.

Sportartikel: Fußbälle, Basketbälle, Handschuhe und mehr.

Kapitel 6: Vergleich mit anderen Materialien

Im Vergleich zu lösungsmittelbasiertem PU-Leder: Wie bereits erwähnt, ist wasserbasiertes Leder hinsichtlich Umweltfreundlichkeit, Gesundheit und Haptik überlegen, hat aber in puncto Kosten und einiger Höchstleistungen noch Aufholpotenzial. Wasserbasiertes Leder ist die klare technologische Entwicklungsrichtung.

Im Vergleich zu Echtleder: Echtleder ist ein Naturmaterial mit einer einzigartigen Textur und hervorragender Atmungsaktivität, jedoch ist es teuer, weist Qualitätsschwankungen auf und der Herstellungsprozess (Gerbung) ist umweltschädlich. Wasserbasiertes PU-Leder bietet ein gleichmäßiges Aussehen und gleichbleibende Leistung zu geringeren Kosten, ohne Tiere zu schädigen, und entspricht eher den Konzepten eines nachhaltigen und ethischen Konsums.

Im Vergleich zu PVC-Kunstleder: PVC-Leder ist zwar am günstigsten, fühlt sich aber hart an, ist schlecht atmungsaktiv, nicht kältebeständig und kann aufgrund der zugesetzten Weichmacher Umweltprobleme verursachen. Wasserbasiertes PU-Leder ist PVC in puncto Leistung und Umweltfreundlichkeit überlegen.

Im Vergleich zu Mikrofaserleder: Mikrofaserleder ist ein hochwertiges Kunstleder, dessen Eigenschaften echtem Leder sehr nahekommen. Es besteht typischerweise aus einem Mikrofaservlies als Trägermaterial und die Beschichtung kann entweder aus lösungsmittel- oder wasserbasiertem Polyurethan (PU) bestehen. Die Kombination aus hochwertigem wasserbasiertem PU und Mikrofasergewebe stellt den Höhepunkt der aktuellen Kunstledertechnologie dar.

Kapitel 6: Zukünftige Entwicklungstrends

Technologische Weiterentwicklung und Leistungsdurchbrüche: Durch die Entwicklung neuer wasserbasierter Harze (wie silikonmodifiziertes PU und acrylmodifiziertes PU) und die Optimierung der Aushärtungstechnologie werden die physikalischen Eigenschaften und die Funktionalisierung des Produkts (Flammschutz, antibakterielle Eigenschaften, Selbstheilung usw.) weiter verbessert.

Kostenoptimierung und Skalierbarkeit: Mit der zunehmenden Verbreitung der Technologie und dem Ausbau der Produktionskapazitäten werden Skaleneffekte die Gesamtkosten von wasserbasiertem PU-Leder schrittweise senken und es dadurch auf dem Markt wettbewerbsfähiger machen.

Branchenintegration und Standardisierung: Von der Harzsynthese über die Gerbereiherstellung bis hin zur Markenanwendung wird die gesamte Branchenkette enger zusammenarbeiten und gemeinsam die Etablierung und Verbesserung von Branchenstandards vorantreiben.

Kreislaufwirtschaft und biobasierte Materialien: Zukünftige Forschung und Entwicklung wird sich nicht nur auf den Produktionsprozess konzentrieren, sondern auch auf die Recyclingfähigkeit und biologische Abbaubarkeit von Produkten nach deren Nutzungsende. Die Verwendung biobasierter Rohstoffe (wie Mais und Rizinusöl) zur Herstellung wasserbasierter PU-Harze stellt die nächste Herausforderung dar.

Abschluss

Wasserbasiertes PU-Leder ist mehr als nur ein einfacher Materialersatz; es ist der Schlüssel zur Transformation der Lederindustrie von einem traditionellen, umweltschädlichen und energieintensiven Modell hin zu einem umweltfreundlichen und nachhaltigen. Es bietet ein optimales Gleichgewicht zwischen Leistung, Kosten und Umweltverträglichkeit und befriedigt die Verbrauchernachfrage nach hochwertigen Lederprodukten, während es gleichzeitig der sozialen Verantwortung von Unternehmen zum Schutz der Umwelt gerecht wird. Obwohl es aktuell noch mit einigen Kosten- und technischen Herausforderungen zu kämpfen hat, machen seine enormen Umweltvorteile und sein Anwendungspotenzial es zu einem unumkehrbaren Branchentrend. Mit zunehmender technologischer Reife und wachsendem Marktbewusstsein wird wasserbasiertes PU-Leder voraussichtlich zum unbestrittenen Standard auf dem zukünftigen Markt für Kunstleder werden und eine sauberere, sicherere und modischere „Lederwelt“ schaffen.

Veröffentlichungsdatum: 10. September 2025