Historische Ursprünge und grundlegende Definitionen: Zwei unterschiedliche technologische Wege

Um den Unterschied zwischen den beiden zu verstehen, müssen wir zunächst ihre Entwicklungsgeschichte nachvollziehen, die ihre grundlegende technologische Logik bestimmt.

1. PVC-Leder: Der Pionier des Kunstleders

Die Geschichte von PVC-Leder reicht bis ins 19. Jahrhundert zurück. Polyvinylchlorid (PVC), ein Polymerwerkstoff, wurde bereits 1835 von dem französischen Chemiker Henri Victor Regnault entdeckt und Anfang des 20. Jahrhunderts von der deutschen Firma Griesheim-Elektron industrialisiert. Seine tatsächliche Anwendung in der Lederimitation begann jedoch erst nach dem Zweiten Weltkrieg.

Der Krieg führte zu Ressourcenknappheit, insbesondere bei Naturleder. Naturleder wurde hauptsächlich an das Militär geliefert, wodurch der zivile Markt stark dezimiert wurde. Diese erhebliche Nachfragelücke trieb die Entwicklung von Alternativen voran. Deutsche leisteten Pionierarbeit bei der Verwendung von PVC auf einem Gewebeträger und schufen so das weltweit erste Kunstleder. Dieses Material, mit seiner hervorragenden Wasserbeständigkeit, Haltbarkeit und einfachen Reinigung, fand schnell Anwendung in Bereichen wie Gepäck und Schuhsohlen.

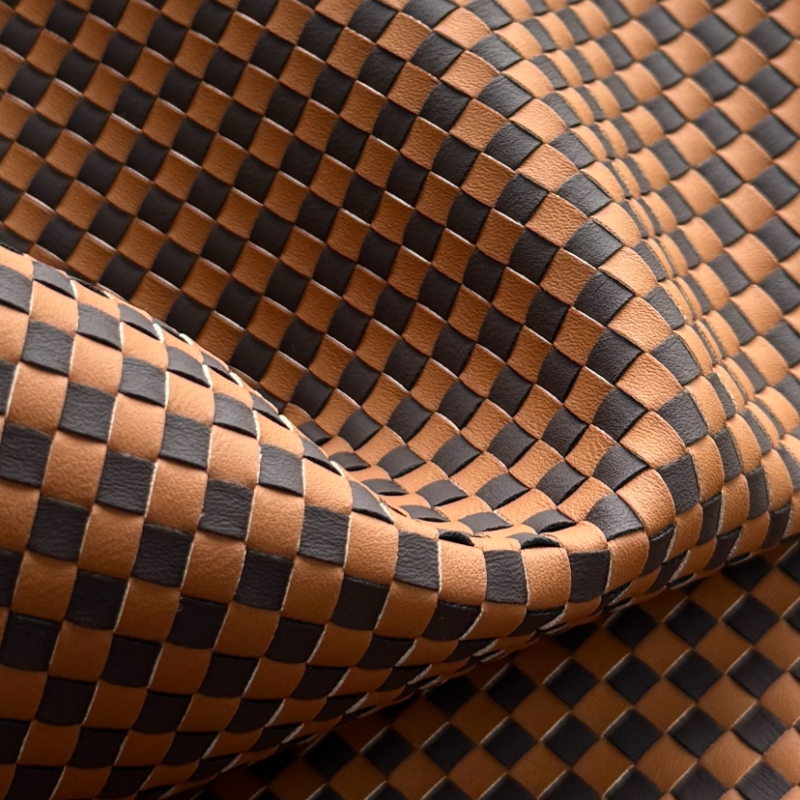

Grundlegende Definition: PVC-Leder ist ein lederähnliches Material, das durch Beschichten oder Kalandrieren einer pastösen Harzmischung aus Polyvinylchlorid, Weichmachern, Stabilisatoren und Pigmenten auf ein textiles Substrat (z. B. Strick-, Web- oder Vliesstoffe) hergestellt wird. Anschließend durchläuft das Material Prozesse wie Gelierung, Schäumen, Prägen und Oberflächenbehandlung. Kern dieses Verfahrens ist die Verwendung von Polyvinylchlorid.

2. PU-Leder: Ein Newcomer, der echtem Leder näher kommt.

PU-Leder entstand etwa zwei Jahrzehnte nach PVC. Die Polyurethan-Chemie (PU) wurde 1937 von dem deutschen Chemiker Otto Bayer und seinen Kollegen erfunden und entwickelte sich nach dem Zweiten Weltkrieg rasant weiter. Fortschritte in der chemischen Technologie in den 1950er- und 1960er-Jahren führten zur Entwicklung von Kunstleder auf Polyurethanbasis.

Die Technologie für PU-Kunstleder erlebte in den 1970er-Jahren in Japan und Südkorea rasante Fortschritte. Insbesondere japanische Unternehmen entwickelten Mikrofasergewebe (kurz: Mikrofaserleder) mit einer Mikrostruktur, die echtem Leder sehr ähnlich ist. Durch die Kombination mit Polyurethan-Imprägnierungs- und Beschichtungsverfahren entstand „Mikrofaser-PU-Leder“, dessen Eigenschaften echtem Leder sehr nahekommen und es in mancher Hinsicht sogar übertreffen. Dies gilt als Revolution in der Kunstledertechnologie.

Grunddefinition: PU-Leder ist ein lederähnliches Material, das aus einem Gewebe (normales Gewebe oder Mikrofaser) besteht, welches mit einer Schicht Polyurethanharz beschichtet oder imprägniert und anschließend getrocknet, gehärtet und oberflächenbehandelt wird. Kern dieses Prozesses ist die Anwendung des Polyurethanharzes. PU-Harz ist von Natur aus thermoplastisch und ermöglicht dadurch eine flexiblere Verarbeitung und überlegene Produkteigenschaften.

Zusammenfassung: PVC-Leder entstand ursprünglich als Notversorgung in Kriegszeiten und löste das Verfügbarkeitsproblem. PU-Leder hingegen ist das Ergebnis technologischen Fortschritts mit dem Ziel, die Qualität zu verbessern und echtem Leder optisch nahezu identisch zu sein. Diese historische Grundlage hat die weitere Entwicklung und die Produkteigenschaften beider Materialien maßgeblich beeinflusst.

II. Chemische Kernzusammensetzung und Produktionsprozess: Die Ursache des Unterschieds

Der grundlegendste Unterschied zwischen den beiden liegt in ihren Harzsystemen, die, ähnlich ihrem „genetischen Code“, alle nachfolgenden Eigenschaften bestimmen.

1. Vergleich der chemischen Zusammensetzung

PVC (Polyvinylchlorid):

Hauptbestandteil: Polyvinylchlorid-Harzpulver. Es handelt sich um ein polares, amorphes Polymer, das von Natur aus sehr hart und spröde ist.

Wichtigste Zusatzstoffe:

Weichmacher: Sie sind das Herzstück von PVC-Leder. Um es flexibel und verarbeitbar zu machen, müssen große Mengen an Weichmachern (typischerweise 30 bis 60 Gew.-%) hinzugefügt werden. Weichmacher sind kleine Moleküle, die sich zwischen die PVC-Makromolekülketten einlagern, die intermolekularen Kräfte schwächen und dadurch die Flexibilität und Plastizität des Materials erhöhen. Häufig verwendete Weichmacher sind Phthalate (wie DOP und DBP) und umweltfreundliche Weichmacher (wie DOTP und Citratester).

Wärmestabilisator: PVC ist thermisch instabil und zersetzt sich bei Verarbeitungstemperaturen leicht, wobei Chlorwasserstoff (HCl) freigesetzt wird. Dies führt zu Vergilbung und Materialzersetzung. Stabilisatoren wie Bleisalze und Calciumzink sind notwendig, um die Zersetzung zu hemmen. Sonstige: Dazu gehören auch Gleitmittel, Füllstoffe, Pigmente usw.

PU (Polyurethan):

Hauptbestandteil: Polyurethanharz. Es wird durch die Polymerisationsreaktion von Polyisocyanaten (wie MDI, TDI) und Polyolen (Polyesterpolyolen oder Polyetherpolyolen) hergestellt. Durch Anpassung der Rohstoffrezeptur und des Mischungsverhältnisses lassen sich die Eigenschaften des Endprodukts, wie Härte, Elastizität und Verschleißfestigkeit, präzise steuern.

Hauptmerkmale: PU-Harz ist von Natur aus weich und elastisch und benötigt in der Regel keine oder nur geringe Mengen an Weichmachern. Dadurch ist die Zusammensetzung von PU-Leder vergleichsweise einfacher und stabiler.

Direkte Auswirkungen chemischer Unterschiede: Die starke Abhängigkeit von PVC von Weichmachern ist die Hauptursache für viele seiner Nachteile (wie z. B. Härte, Sprödigkeit und Umweltbelastung). PU hingegen wird durch chemische Synthese gezielt so hergestellt, dass die gewünschten Eigenschaften erzielt werden, wodurch der Einsatz von niedermolekularen Additiven entfällt. Folglich ist seine Leistungsfähigkeit überlegen und stabiler.

2. Vergleich des Produktionsprozesses

Der Produktionsprozess ist entscheidend für die Erzielung der gewünschten Leistungsfähigkeit. Obwohl die beiden Prozesse ähnlich sind, unterscheiden sich die grundlegenden Prinzipien. PVC-Leder-Produktionsprozess (am Beispiel der Beschichtung):

Zutaten: PVC-Pulver, Weichmacher, Stabilisator, Pigment usw. werden in einem Hochgeschwindigkeitsmischer zu einer gleichmäßigen Paste vermischt.

Beschichtung: Die PVC-Paste wird mit einem Spachtel gleichmäßig auf das Grundgewebe aufgetragen.

Gelierung/Plastifizierung: Das beschichtete Material wird in einen Hochtemperaturofen (typischerweise 170–200 °C) gegeben. Unter den hohen Temperaturen absorbieren die PVC-Harzpartikel den Weichmacher und schmelzen. Dadurch bildet sich eine durchgehende, gleichmäßige Filmschicht, die sich fest mit dem Trägergewebe verbindet. Dieser Prozess wird als „Gelierung“ oder „Plastifizierung“ bezeichnet.

Oberflächenbehandlung: Nach dem Abkühlen wird das Material durch eine Prägewalze geführt, um verschiedene Lederstrukturen (z. B. Litschi- und Schafsleder) zu erzeugen. Abschließend wird üblicherweise eine Oberflächenveredelung aufgetragen, beispielsweise ein aufgesprühter PU-Lack (d. h. PVC/PU-Verbundleder), um Haptik und Abriebfestigkeit zu verbessern, oder es erfolgt ein Druck- und Farbverfahren. PU-Leder-Herstellungsprozess (beispielhaft anhand von Nass- und Trockenverfahren):

Der Herstellungsprozess von PU-Leder ist komplexer und anspruchsvoller, und es gibt zwei Hauptmethoden:

Trockenverarbeitetes PU-Leder:

Polyurethanharz wird in einem Lösungsmittel wie DMF (Dimethylformamid) gelöst, um eine Suspension zu bilden.

Die Suspension wird dann auf ein Trennpapier (ein Spezialpapier mit gemusterter Oberfläche) aufgetragen.

Durch Erhitzen verdampft das Lösungsmittel, wodurch das Polyurethan zu einem Film aushärtet und das Muster auf der Trennfolie bildet.

Die andere Seite wird anschließend mit einem Trägergewebe laminiert. Nach der Alterung wird die Trennfolie abgezogen, wodurch PU-Leder mit einem feinen Muster entsteht.

Nassverarbeitetes PU-Leder (Basis):

Die Polyurethanharzsuspension wird direkt auf das Grundgewebe aufgetragen.

Das Gewebe wird anschließend in Wasser getaucht (DMF und Wasser sind mischbar). Das Wasser wirkt als Koagulationsmittel, extrahiert das DMF aus der Suspension und bewirkt so die Aushärtung und das Ausfällen des Polyurethanharzes. Dabei bildet das Polyurethan eine poröse, mikrokügelchenartige Struktur, die mit Gas gefüllt ist. Dies verleiht dem nassgelegten Leder hervorragende Feuchtigkeits- und Atmungsaktivität sowie ein sehr weiches und pralles Tragegefühl, das echtem Leder bemerkenswert ähnlich ist.

Das so entstandene nasslaminierte Lederhalbzeug wird typischerweise einem Trockenlaminierverfahren zur Feinbearbeitung der Oberfläche unterzogen.

Direkte Auswirkungen der Verfahrensunterschiede: PVC-Leder wird durch einfaches Schmelzformen hergestellt, wodurch eine dichte Struktur entsteht. PU-Leder hingegen, insbesondere durch das Nasslaminierverfahren, entwickelt eine poröse, vernetzte Schwammstruktur. Dies ist der entscheidende technische Vorteil, der PU-Leder hinsichtlich Atmungsaktivität und Haptik PVC deutlich überlegen macht.

III. Umfassender Leistungsvergleich: Ermitteln Sie eindeutig, welches System besser ist.

Aufgrund unterschiedlicher chemischer Zusammensetzungen und Produktionsprozesse weisen PVC- und PU-Leder signifikante Unterschiede in ihren physikalischen Eigenschaften auf.

- Haptik und Weichheit:

- PU-Leder: Weich und elastisch, passt es sich den Körperkurven besser an und fühlt sich ähnlich an wie echtes Leder.

- PVC-Leder: Relativ hart und wenig elastisch, knittert es leicht beim Biegen und fühlt sich dadurch plastikartig an. - Atmungsaktivität und Feuchtigkeitsdurchlässigkeit:

- PU-Leder: Bietet hervorragende Atmungsaktivität und Feuchtigkeitsdurchlässigkeit, hält die Haut beim Tragen und Benutzen relativ trocken und reduziert das Gefühl von stickiger Luft.

- PVC-Leder: Bietet eine schlechte Atmungsaktivität und Feuchtigkeitsdurchlässigkeit, was nach längerem Tragen leicht zu Schwitzen, Feuchtigkeit und Unbehagen führen kann.

- Abrieb- und Faltfestigkeit:

- PU-Leder: Bietet eine ausgezeichnete Abrieb- und Knickfestigkeit, hält einer gewissen Reibung und Biegung stand und ist nicht anfällig für Verschleiß oder Risse.

- PVC-Leder: Bietet eine relativ geringe Abrieb- und Knickfestigkeit und neigt nach längerem Gebrauch zu Verschleiß und Rissen, insbesondere in Bereichen, die häufig geknickt und gerieben werden.

- Hydrolysebeständigkeit:

- PU-Leder: Bietet eine schlechte Hydrolysebeständigkeit, insbesondere PU-Leder auf Polyesterbasis, das in feuchten Umgebungen zur Hydrolyse neigt, was zu einer Verschlechterung der Materialeigenschaften führt.

- PVC-Leder: Bietet ausgezeichnete Hydrolysebeständigkeit, ist sehr anpassungsfähig an feuchte Umgebungen und wird durch Hydrolyse nicht leicht beschädigt. - Temperaturbeständigkeit:

PU-Leder: Es neigt dazu, bei hohen Temperaturen zu verkleben und bei niedrigen Temperaturen auszuhärten. Es reagiert empfindlich auf Temperaturschwankungen und hat einen relativ engen Betriebstemperaturbereich.

- PVC-Leder: Es bietet eine bessere Temperaturbeständigkeit und behält seine Leistungsfähigkeit über einen weiten Temperaturbereich relativ stabil bei, birgt aber auch das Risiko der Sprödigkeit bei niedrigen Temperaturen.

- Umweltleistung:

PU-Leder: Es ist biologisch besser abbaubar als PVC-Leder. Einige Produkte können während des Herstellungsprozesses geringe Mengen an organischen Lösungsmittelrückständen wie DMF enthalten, aber seine Umweltbilanz ist insgesamt relativ gut.

PVC-Leder: Es ist weniger umweltfreundlich, da es Chlor enthält. Einige Produkte können Schadstoffe wie Schwermetalle enthalten. Bei der Herstellung und Verwendung können schädliche Gase freigesetzt werden, die Auswirkungen auf Umwelt und Gesundheit haben können.

Aussehen und Farbe

- PU-Leder: Es ist in einer breiten Palette leuchtender Farben erhältlich, farbstabil und lichtecht. Seine Oberflächenstruktur und Muster sind vielfältig, und es kann verschiedene Lederarten wie Rinds- und Schafsleder imitieren. Darüber hinaus lassen sich einzigartige Muster und Designs für unterschiedliche Designanforderungen gestalten. - PVC-Leder: Ebenfalls in einer breiten Farbpalette erhältlich, jedoch in puncto Farbbrillanz und -stabilität etwas weniger kontrastreich als PU-Leder. Seine Oberflächenstruktur ist relativ einfach, typischerweise glatt oder mit einer leichten Prägung versehen, wodurch es schwieriger ist, die realistische Optik von PU-Leder zu erzielen.

Lebensdauer

PU-Leder: Seine Lebensdauer beträgt in der Regel 2–5 Jahre, abhängig von Umgebungsbedingungen und Nutzungshäufigkeit. Bei normalem Gebrauch und entsprechender Pflege behalten PU-Lederprodukte ihr ausgezeichnetes Aussehen und ihre Funktionalität.

- PVC-Leder: Seine Lebensdauer ist relativ kurz, typischerweise 2-3 Jahre. Aufgrund seiner geringen Haltbarkeit ist es anfällig für Alterung und Beschädigung bei häufiger Nutzung oder in rauen Umgebungen.

Kosten und Preis

PU-Leder ist teurer als PVC-Leder, etwa 30–50 % teurer. Der Preis variiert je nach Produktionsprozess, Rohmaterialqualität und Marke. Im Allgemeinen sind PU-Lederprodukte der mittleren bis oberen Preisklasse teurer.

PVC-Leder: Aufgrund seiner vergleichsweise geringen Kosten zählt es zu den preiswertesten Kunstledern auf dem Markt. Dieser Preisvorteil führt zu seiner weitverbreiteten Verwendung bei kostensensiblen Produkten.

Leistungsübersicht:

Zu den Vorteilen von PVC-Leder zählen hohe Verschleißfestigkeit, hohe Härte, extrem niedrige Kosten und ein einfacher Herstellungsprozess. Es ist ein hervorragendes Funktionsmaterial.

Zu den Vorteilen von PU-Leder zählen seine weiche Haptik, Atmungsaktivität, Feuchtigkeitsdurchlässigkeit, Kälte- und Alterungsbeständigkeit, hervorragende physikalische Eigenschaften und Umweltfreundlichkeit. Es ist ein exzellentes „Erlebnismaterial“, das die sensorischen Eigenschaften von Echtleder nachahmt und sogar übertrifft.

IV. Anwendungsszenario: Differenzierung durch Leistung

Aufgrund der oben genannten Leistungsmerkmale weisen die beiden Produkte naturgemäß unterschiedliche Positionierungen und Arbeitsteilungen im Anwendungsmarkt auf. Hauptanwendungen von PVC-Leder:

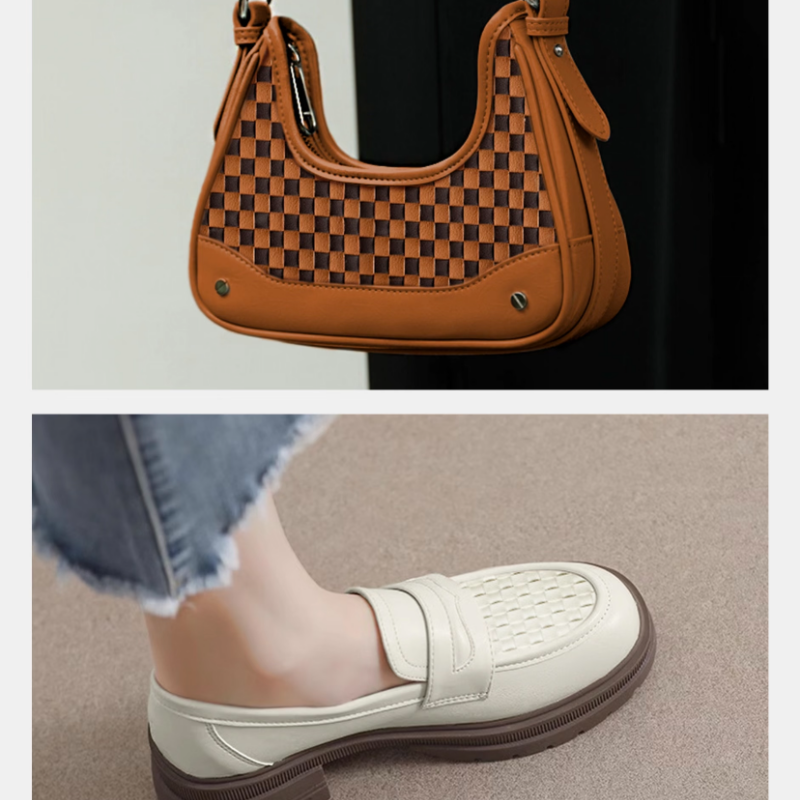

Gepäck und Handtaschen: Insbesondere Hartschalenkoffer und Handtaschen, die eine feste Form erfordern, sowie Reisetaschen und Rucksäcke, die verschleißfest sein müssen.

Schuhmaterialien: Werden hauptsächlich in Bereichen ohne direkten Kontakt zum Körper verwendet, wie z. B. Sohlen, obere Verzierungen und Futter, sowie bei einfachen Regenstiefeln und Arbeitsschuhen.

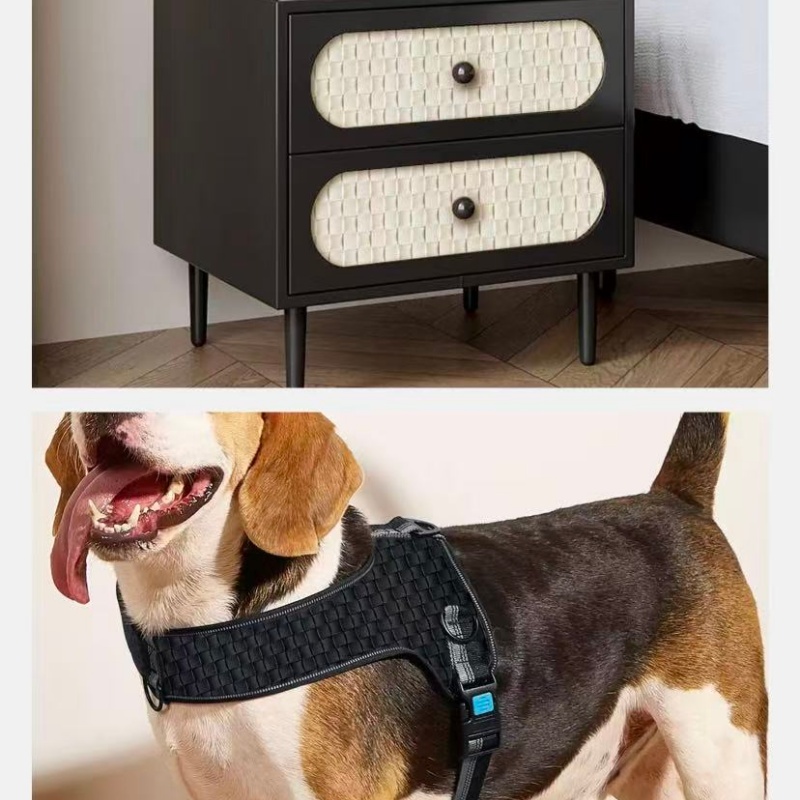

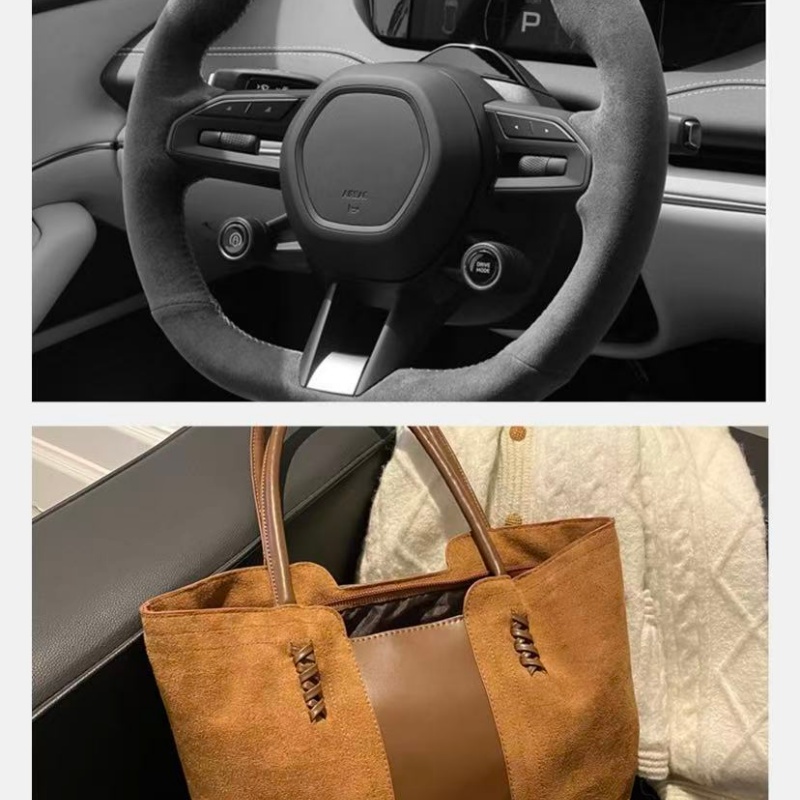

Möbel und Dekoration: Verwendung auf nicht direkt berührenden Oberflächen wie Rückenlehnen, Seiten und Unterseiten von Sofas und Stühlen sowie in Sitzen öffentlicher Verkehrsmittel (Busse und U-Bahnen), wo die extrem hohe Verschleißfestigkeit und die geringen Kosten geschätzt werden. Wand- und Bodenbeläge usw. Fahrzeuginnenausstattung: Wird zwar zunehmend durch PU ersetzt, findet aber weiterhin Verwendung in einigen günstigeren Modellen oder in weniger wichtigen Bereichen wie Türverkleidungen und Kofferraummatten.

Industrieprodukte: Werkzeugtaschen, Schutzhüllen, Instrumentenabdeckungen usw.

Hauptanwendungsgebiete von PU-Leder:

Schuhmaterialien: Der absolute Hauptmarkt. Wird für das Obermaterial von Sneakers, Freizeitschuhen und Lederschuhen verwendet, da es hervorragende Atmungsaktivität, Weichheit und ein stilvolles Aussehen bietet.

Bekleidung und Mode: Lederjacken, Lederhosen, Lederröcke, Handschuhe usw. Der hervorragende Fall und Tragekomfort machen es zu einem Favoriten in der Bekleidungsindustrie.

Möbel und Wohnaccessoires: Hochwertige Sofas, Esszimmerstühle, Nachttische und andere Oberflächen aus Kunstleder, die direkt mit dem Körper in Berührung kommen. Mikrofaser-PU-Leder findet breite Anwendung in Luxusautositzen, Lenkrädern und Armaturenbrettern und bietet ein nahezu echtes Ledergefühl.

Gepäck und Accessoires: Hochwertige Handtaschen, Geldbörsen, Gürtel usw. Die exquisite Textur und Haptik erzeugen einen realistischen Effekt.

Verpackungen für Elektronikprodukte: Verwendung finden sich in Laptoptaschen, Kopfhöreretuis, Brillenetuis usw., wobei Schutz und Ästhetik in Einklang gebracht werden.

Marktpositionierung:

PVC-Leder behauptet sich fest im Niedrigpreissegment und in Industriezweigen, die extreme Verschleißfestigkeit erfordern. Sein Preis-Leistungs-Verhältnis ist unübertroffen.

PU-Leder dominiert hingegen den mittleren bis gehobenen Markt und stellt weiterhin eine Herausforderung für den bisher von Echtleder beherrschten Luxusmarkt dar. Es ist eine beliebte Wahl für Verbraucher, die ihre Produkte aufwerten möchten, und eine Alternative zu Echtleder.

V. Preis- und Markttrends

Preis:

Die Produktionskosten von PVC-Leder sind deutlich niedriger als die von PU-Leder. Dies liegt vor allem an den niedrigen Preisen für Rohstoffe wie PVC-Harz und Weichmacher sowie am geringen Energieverbrauch und dem einfachen Produktionsprozess. Daher kostet fertiges PVC-Leder in der Regel nur die Hälfte oder sogar nur ein Drittel des Preises von PU-Leder.

Markttrends:

PU-Leder expandiert weiter, während PVC-Leder einen stetigen Rückgang verzeichnet: Weltweit, insbesondere in Industrieländern, verringert PU-Leder kontinuierlich den traditionellen Marktanteil von PVC-Leder. Gründe hierfür sind immer strengere Umweltauflagen (wie die EU-REACH-Verordnung zur Beschränkung von Phthalaten) und steigende Verbraucheransprüche an Produktqualität und Komfort. Das Wachstum von PVC-Leder konzentriert sich vor allem auf Entwicklungsländer und besonders preissensible Branchen. Umweltschutz und nachhaltige Entwicklung sind zu zentralen Triebkräften geworden.

Biobasiertes PU, wasserbasiertes PU (lösungsmittelfrei), weichmacherfreies PVC und umweltfreundliche Weichmacher haben sich zu Forschungs- und Entwicklungsschwerpunkten entwickelt. Markenhersteller legen zudem zunehmend Wert auf die Recyclingfähigkeit ihrer Materialien.

Mikrofaser-PU-Leder (Mikrofaserleder) ist der Trend der Zukunft:

Mikrofaserleder basiert auf einem Mikrofasergewebe, dessen Struktur den Kollagenfasern von Echtleder ähnelt und dessen Eigenschaften denen von Echtleder nahekommen oder diese sogar übertreffen. Es gilt als die „dritte Generation von Kunstleder“ und repräsentiert den Höhepunkt der Kunstledertechnologie. Zudem ist es ein wichtiger Entwicklungszweig für den Premiummarkt und findet breite Anwendung in hochwertigen Automobilinnenausstattungen, Sportschuhen, Luxusartikeln und anderen Bereichen.

Funktionale Innovation:

Sowohl PVC als auch PU entwickeln funktionelle Eigenschaften wie antibakterielle, schimmelresistente, flammhemmende, UV-beständige und hydrolysebeständige Eigenschaften, um den anspruchsvollen Anforderungen spezifischer Anwendungen gerecht zu werden.

VI. Wie man PVC-Leder von PU-Leder unterscheidet

Für Verbraucher und Käufer ist die Beherrschung einfacher Identifizierungsmethoden sehr praktisch.

Verbrennungsmethode (genaueste):

PVC-Leder: Schwer entzündlich, erlischt sofort, sobald es von der Flamme entfernt wird. Die Flammenbasis ist grün und riecht stark und stechend nach Salzsäure (wie verbrannter Kunststoff). Nach dem Verbrennen härtet es aus und verfärbt sich schwarz.

PU-Leder: Brennbar, mit gelber Flamme. Es riecht ähnlich wie Wolle oder verbranntes Papier (aufgrund von Ester- und Aminogruppen). Nach dem Verbrennen wird es weich und klebrig.

Hinweis: Diese Methode kann sich als unzuverlässig erweisen.

Bei PVC-Leder und PU-Leder handelt es sich nicht einfach um eine Frage von „gut“ versus „schlecht“. Vielmehr sind es zwei Produkte, die auf der Grundlage der Bedürfnisse unterschiedlicher Epochen und technologischer Fortschritte entwickelt wurden, jedes mit seiner eigenen Begründung und seinen eigenen potenziellen Anwendungsgebieten.

PVC-Leder bietet die optimale Balance zwischen Kosten und Haltbarkeit. Es ist robust in Anwendungsbereichen, in denen Komfort und Umweltverträglichkeit weniger wichtig sind, Verschleißfestigkeit, Wasserbeständigkeit und niedrige Kosten jedoch im Vordergrund stehen. Seine Zukunft liegt in der Minimierung der damit verbundenen Umwelt- und Gesundheitsrisiken durch umweltfreundliche Weichmacher und technologische Weiterentwicklungen, wodurch es seine Position als funktionales Material behaupten kann.

PU-Leder ist eine hervorragende Wahl in puncto Komfort und Umweltschutz. Es repräsentiert die vorherrschende Entwicklung im Bereich Kunstleder. Dank kontinuierlicher technologischer Innovationen hat es PVC hinsichtlich Haptik, Atmungsaktivität, physikalischen Eigenschaften und Umweltverträglichkeit übertroffen und sich zu einer wichtigen Alternative zu Echtleder entwickelt, wodurch die Qualität von Konsumgütern gesteigert wird. Insbesondere Mikrofaser-PU-Leder verwischt die Grenzen zwischen Kunst- und Echtleder und eröffnet neue, hochwertige Anwendungsbereiche.

Bei der Produktauswahl sollten Verbraucher und Hersteller nicht nur den Preis vergleichen, sondern eine umfassende Entscheidung treffen. Diese sollte auf dem Verwendungszweck des Produkts, den gesetzlichen Anforderungen im Zielmarkt, dem Umweltengagement der Marke und den Nutzererfahrungen basieren. Nur wenn wir die zugrundeliegenden Unterschiede verstehen, können wir die beste und geeignetste Wahl treffen. Mit dem Fortschritt der Materialtechnologie werden wir in Zukunft möglicherweise Kunstleder der „vierten und fünften Generation“ sehen, die noch leistungsfähiger und umweltfreundlicher sind. Die über ein halbes Jahrhundert andauernde Rivalität und die sich ergänzenden Eigenschaften von PVC und PU bleiben jedoch ein faszinierendes Kapitel in der Geschichte der Materialentwicklung.

Veröffentlichungsdatum: 12. September 2025