Kurzbeschreibung:Korkleder wird aus Eichenrinde gewonnen und ist ein innovatives und umweltfreundliches Ledermaterial, das sich angenehm anfühlt wie echtes Leder.

Produktname:Korkleder/Korkgewebe/Korkplatte

Ursprungsland:China

Technische und physikalische Eigenschaften:

- Professionelle Touch-Qualität und einzigartiges Design.

- Tierversuchsfrei, PETA-zertifiziert, 100 % tierfreies veganes Leder.

- Pflegeleicht und langlebig.

- So robust wie Leder, so vielseitig wie Stoff.

- Wasserfest und schmutzabweisend.

- Staub-, schmutz- und fettabweisend.

- AZO-freie Farbstoffe, kein Ausbleichen

- Weit verbreitet für Handtaschen, Polstermöbel, Neupolsterungen, Schuhe und Sandalen, Kissenbezüge und unzählige andere Anwendungen.

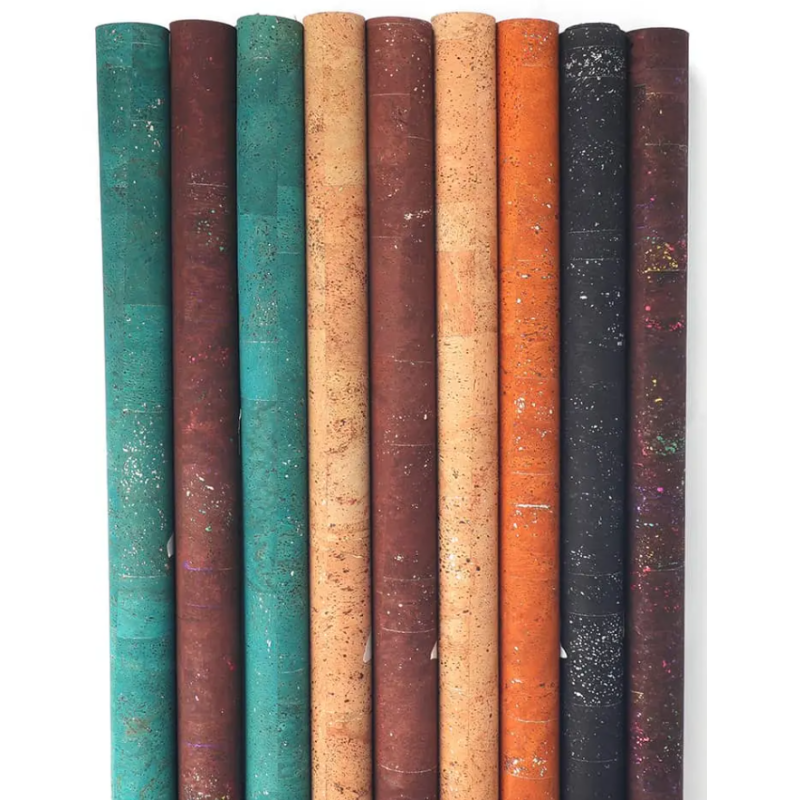

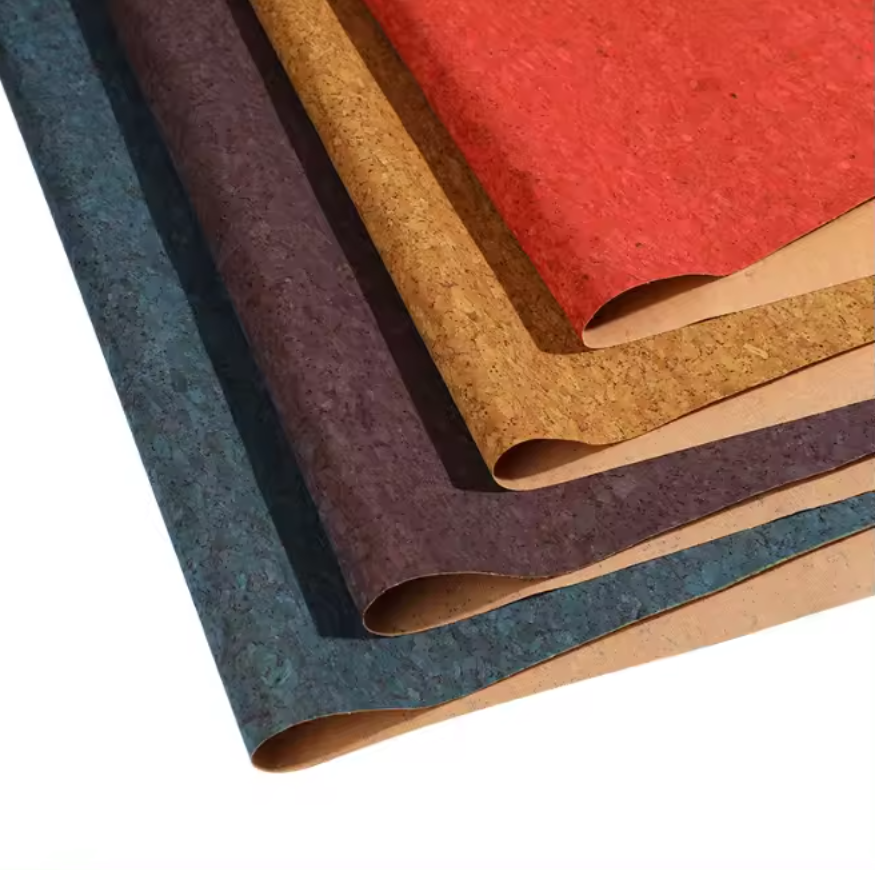

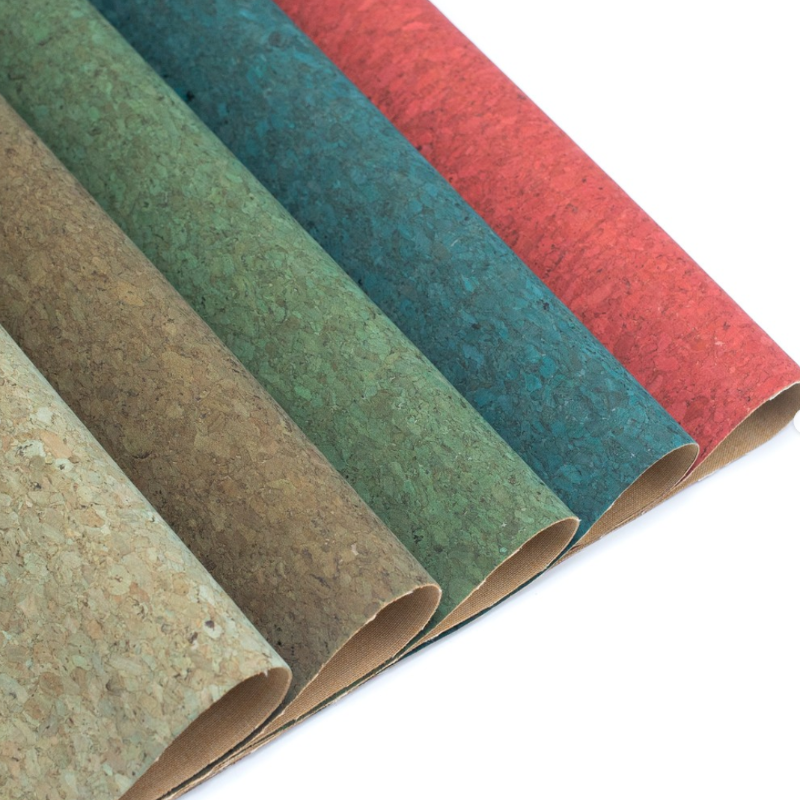

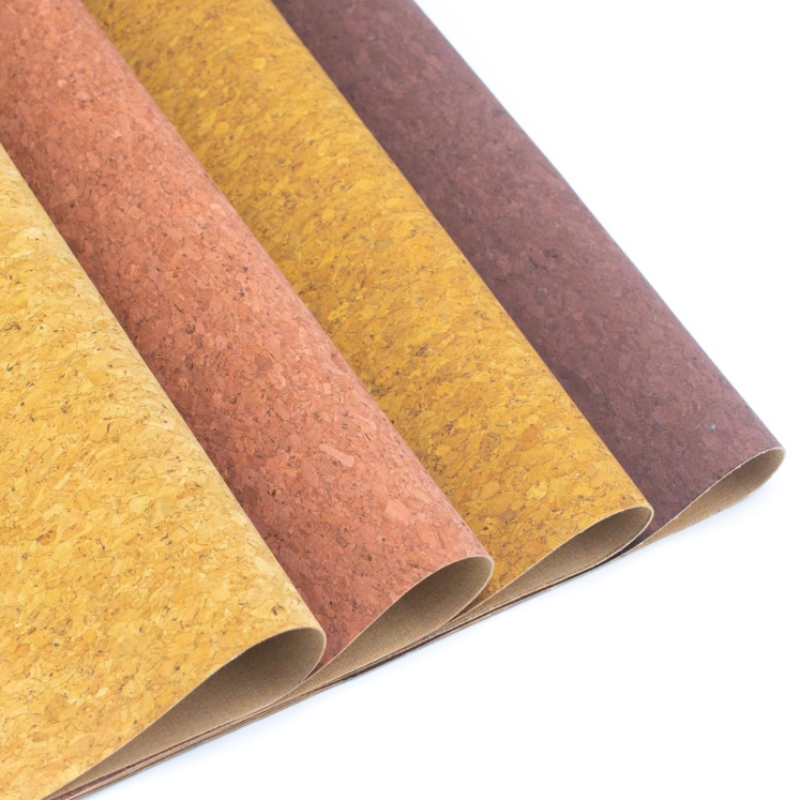

Material:Korklederplatten + StoffrückenUnterstützung:PU-Kunstleder (0,6 mm) oder TC-Gewebe (0,25 mm, 63 % Baumwolle, 37 % Polyester), 100 % Baumwolle, Leinen, recyceltes TC-Gewebe, Sojagewebe, Bio-Baumwolle, Tencel-Seide, Bambusgewebe. Unser Herstellungsverfahren ermöglicht uns die Verarbeitung verschiedener Trägermaterialien.Muster:Riesige Farbauswahl. Breite: 52 Zoll. Dicke: 0,8–0,9 mm (PU-Rückseite) oder 0,5 mm (TC-Gewebe-Rückseite). Korkstoff im Großhandel, Meterware, 50 Yards pro Rolle. Direkt vom Hersteller in China: wettbewerbsfähige Preise, niedrige Mindestbestellmengen, individuelle Farbauswahl.

Hochwertiger Korkstoff mit Stoffverstärkung. Korkstoff ist umweltfreundlich und ökologisch unbedenklich. Dieses Material ist eine hervorragende Alternative zu Leder oder Vinyl, da es nachhaltig, waschbar, fleckenabweisend, strapazierfähig, antimikrobiell und hypoallergen ist.

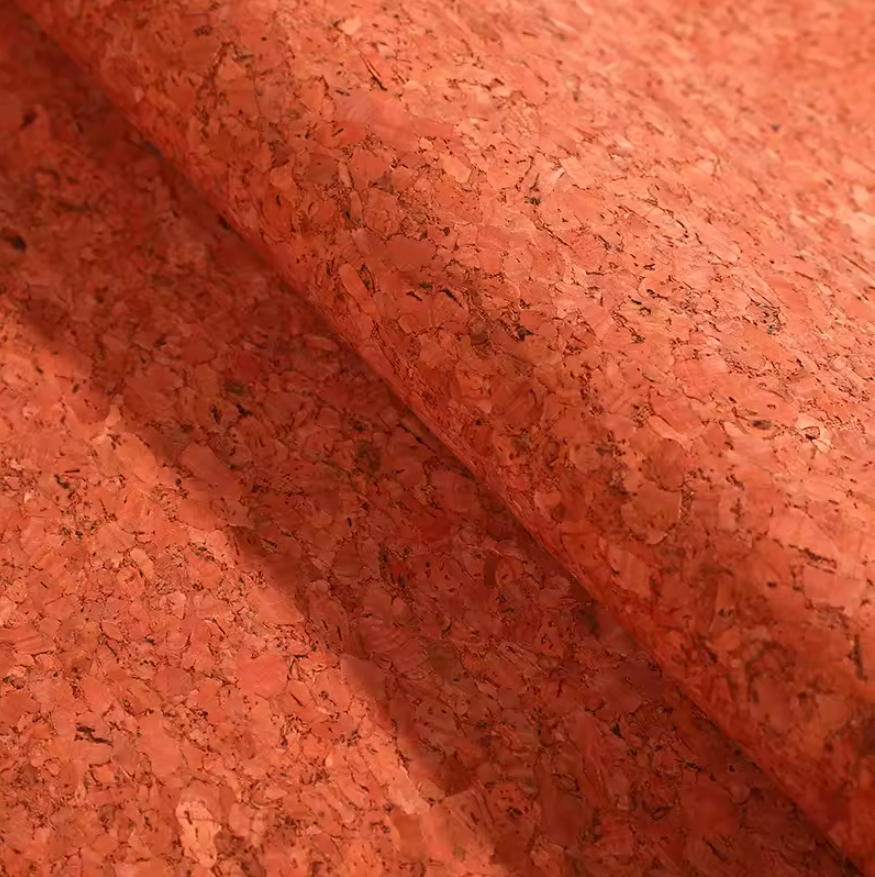

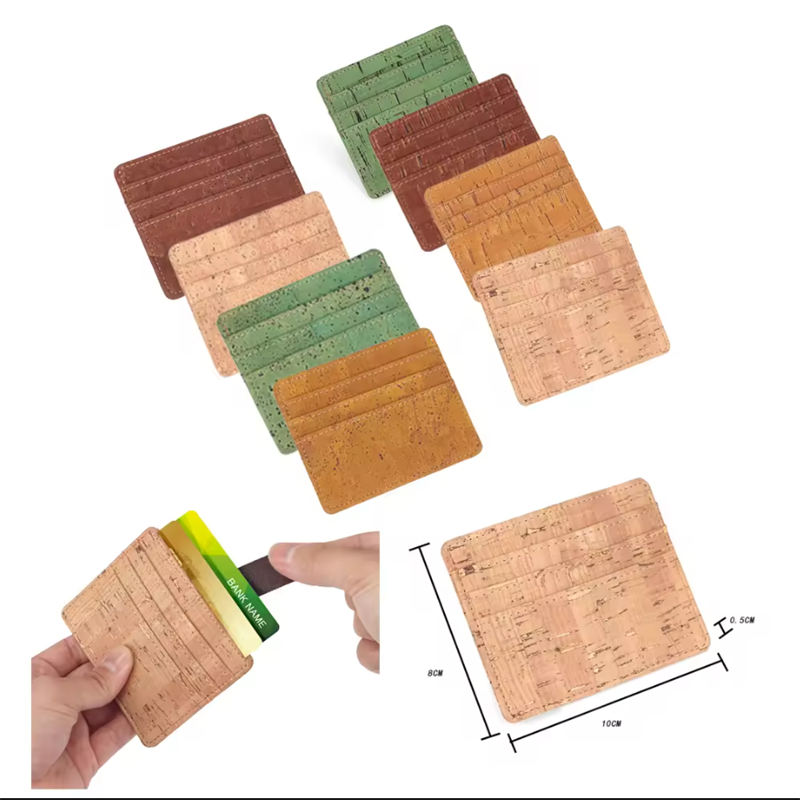

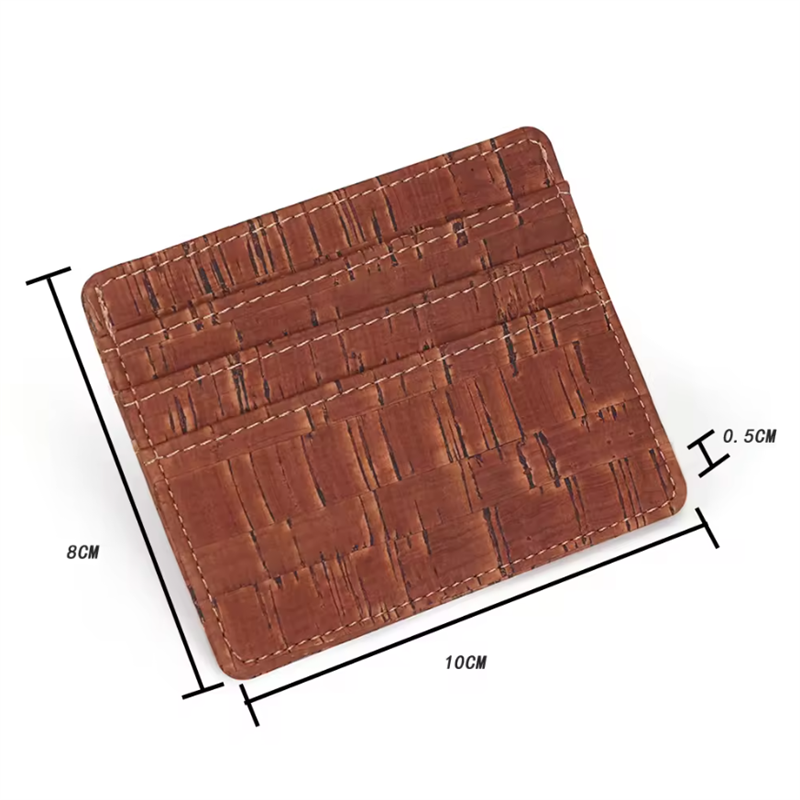

Korkstoff fühlt sich ähnlich an wie Leder oder Vinyl. Er ist weich, glatt und geschmeidig wie hochwertiges Leder, aber nicht hart oder spröde. Korkstoff besticht durch seine einzigartige Optik. Er eignet sich hervorragend für handgefertigte Taschen, Geldbörsen, Verzierungen an Kleidung, Bastelprojekte, Applikationen, Stickereien, Schuhe oder Polsterarbeiten.

Dicke:0,8 mm (PU-Rückseite), 0,4–0,5 mm (TC-Gewebe-Rückseite)

Breite:52″

Länge:100 m pro Rolle.

Gewicht pro Quadratmeter:(g/m²):300g/㎡

Zusammensetzung: Oberflächenschicht (Kork), Rückseite (Baumwolle/Polyester/PET)Oberfläche (Kork), Rückseite, Polyester

Dichte: (kg/m³):Entspricht der Norm ASTM F1315 bei 20 °C. Wert: 0,48 g/km³

Die Dichte des Korkleder-Tc-Gewebes als Basismaterial liegt zwischen 0,85 g/cm³ und 1,00 g/cm³. Es handelt sich um eine hochdichte Faserplatte aus Holzfasern und Klebstoff, die unter hohem Druck und hoher Temperatur verpresst wird und sich durch hohe Dichte und gute physikalische Eigenschaften auszeichnet.

Das Rohmaterial für Korkleder ist hauptsächlich die Rinde der Korkeiche aus dem Mittelmeerraum. Nach der Ernte muss der Kork sechs Monate lang luftgetrocknet und anschließend gekocht und gedämpft werden, um seine Elastizität zu erhöhen. Durch Hitze und Druck wird der Kork zu Blöcken geformt und kann je nach Verwendungszweck in dünne Schichten geschnitten werden, um ein lederartiges Material zu erhalten.

Korkleder weist folgende Eigenschaften auf:

Leichte Textur: Korkleder fühlt sich weich an und ist sehr elastisch.

Nicht wärmeleitend und nicht wärmeführend: Besitzt gute Wärmedämm- und Isolationseigenschaften.

Langlebig, druckbeständig, verschleißfest: Bleibt auch bei langfristiger Nutzung formstabil.

Säurebeständig, insektenbeständig, wasserbeständig, feuchtigkeitsbeständig: Geeignet für den Einsatz in feuchten Umgebungen.

Schall- und Stoßdämpfung: Es bietet gute Schall- und Stoßdämpfungseigenschaften und eignet sich daher für Situationen, in denen Lärm und Vibrationen reduziert werden müssen.

Farbe: (natürlich oder pigmentiert): Natürliche Farbe

Oberflächenbeschaffenheit: (transparent, matt, strukturiert): matt

Korkleder ist ein spezielles Gewebe aus Naturkork, das häufig für Gepäckfutter, Dekorationsmaterialien usw. verwendet wird. Der Produktionsprozess gliedert sich in drei Hauptschritte: Rohmaterialverarbeitung, Weiterverarbeitung und Formgebung sowie Oberflächenbehandlung. Jeder Schritt unterliegt strengen technischen Standards.

Die Rohmaterialverarbeitung erfolgt in einer Werkstatt mit konstanter Temperatur und Luftfeuchtigkeit. Die gekaufte Korkrinde muss die technischen Spezifikationen einer Dicke von 4–6 mm und eines Feuchtigkeitsgehalts von 8–12 % erfüllen und darf keine Wurmlöcher oder Risse auf der Oberfläche aufweisen. Der Bediener wäscht die Rinde mit einem Hochdruckreiniger ab, um Verunreinigungen zu entfernen. Die Wassertemperatur wird dabei auf 40–50 °C geregelt. Die gereinigte Rinde trocknet anschließend 72 Stunden lang auf einem Trockengestell, wobei sie alle 6 Stunden gewendet wird.

In der Verarbeitungswerkstatt wird die getrocknete Korkrinde mit einer Korkmühle vom Typ CL-300 zu Partikeln mit einer Größe von 0,5–1 mm zerkleinert. Die Temperatur in der Werkstatt wird während des Betriebs der Mühle bei 25 °C ± 2 °C gehalten. Die zerkleinerten Korkpartikel werden im Verhältnis 7:3 mit einem wasserbasierten Polyurethan-Klebstoff vermischt. Die Rührgeschwindigkeit beträgt 60 U/min, und die Mischzeit beträgt mindestens 30 Minuten. Anschließend wird die Mischung mit einem Doppelwalzenkalander zu einem 0,8 mm dicken Substrat verpresst. Die Kalandertemperatur liegt bei 120–130 °C, und der Walzendruck beträgt 8–10 kN/cm².

Die Oberflächenbehandlung bestimmt die Eigenschaften des Endprodukts. Beim Durchlaufen des Tauchbades muss der Bediener sicherstellen, dass die Temperatur der Tauchflüssigkeit (hauptsächlich Acrylharz) konstant bei 50 °C ± 1 °C liegt und die Tauchzeit genau 45 Sekunden beträgt. Die Trockenkammer ist in drei Temperaturzonen unterteilt: Vorwärmen bei 80 °C, Formgebung bei 110 °C und Nachbefeuchtung bei 60 °C. Die Förderbandgeschwindigkeit beträgt 2 Meter pro Minute. Der Qualitätsprüfer führt alle 15 Minuten Stichprobenkontrollen mit dem Dickenmessgerät XT-200 durch. Die Dickentoleranz darf ± 0,05 mm nicht überschreiten.

Die Qualitätskontrolle erstreckt sich über den gesamten Produktionsprozess. Bei Wareneingang werden die von unserem Werk bereitgestellten FSC-Waldzertifizierungsdokumente geprüft und jede Charge auf Schwermetallgehalt untersucht. Während der Verarbeitung zeigt das Bedienfeld der Anlage Temperatur- und Druckparameter in Echtzeit an und schaltet die Anlage automatisch ab, sobald die Abweichung vom Sollwert 5 % überschreitet. Die Endproduktprüfung umfasst sechs Indikatoren, darunter die Biegefestigkeitsprüfung (100.000 Biegungen ohne Risse) und die Prüfung der Flammwidrigkeit (vertikale Brenngeschwindigkeit ≤ 100 mm/min). Erst wenn das Produkt die Norm QB/T 2769-2018 „Korkprodukte“ erfüllt, wird es eingelagert.

Im Hinblick auf Umweltschutzmaßnahmen muss das Produktionsabwasser in einem dreistufigen Absetzbecken behandelt werden, um den pH-Wert auf 6–9 einzustellen. Die Konzentration an Schwebstoffen muss vor der Einleitung unter 50 mg/l liegen. Die Abgasreinigungsanlage ist mit einer Aktivkohle-Adsorptionsanlage ausgestattet, um sicherzustellen, dass die Emissionskonzentration flüchtiger organischer Verbindungen ≤ 80 mg/m³ beträgt. Die Abfallreste werden gesammelt und dem Biomassekraftwerk als Brennstoff zugeführt. Die Gesamtverwertungsrate liegt bei über 98 %.

Die Betriebsvorschriften schreiben das Tragen von Staubmasken und schnittfesten Handschuhen vor. Um Hochtemperaturanlagen wie Kalander sind Infrarot-Warnbereiche eingerichtet. Neue Mitarbeiter müssen vor Arbeitsantritt eine 20-stündige Sicherheitsschulung absolvieren, die sich auf die „Betriebsverfahren zur Verhinderung von Korkstaubexplosionen“ und das „Notfallhandbuch für Heißpressanlagen“ konzentriert. Das Wartungsteam überprüft wöchentlich die Schmierung der Getriebeteile und tauscht die Wälzlager des Kalanders jährlich aus.

Abriebfestigkeit (z. B. Martindale-Zyklen): Die Anzahl der Abnutzungszyklen des Korkleder-TC-Gewebes im Martindale-Test variiert je nach Nutzungsbedingungen und ist von einer Vielzahl von Faktoren abhängig.

Unter trockenen Nutzungsbedingungen hält das Korkleder-TC-Gewebe im Martindale-Test bis zu 10.000 Abnutzungszyklen stand.

Bei Nässe hält das Korkleder-TC-Gewebe im Martindale-Test bis zu 3.000 Abnutzungszyklen stand.

Wasser- und Feuchtigkeitsbeständigkeit: Korkleder ist wasser- und feuchtigkeitsbeständig. Es wird aus der Rinde der Korkeiche (Quercus suber) hergestellt. Nach mehreren Verarbeitungsschritten zeichnet es sich durch geringes Gewicht, Druckfestigkeit, Feuerfestigkeit, Wärmedämmung sowie Wasser- und Feuchtigkeitsbeständigkeit aus. Seine Wasseraufnahmerate liegt unter 0,1 %, und es verformt sich auch bei längerem Einweichen in Wasser nicht.

UV-Beständigkeit: (z. B. Bewertung oder Zyklen bis zum Verblassen/Rissbildung der Farbe):

Korkleder bietet einen gewissen UV-Schutz. Im Herstellungsprozess wird es luftgetrocknet, gekocht und gedämpft, wodurch es besonders elastisch wird und durch Hitze und Druck in Blöcke geformt wird. Darüber hinaus zeichnet sich Korkleder durch seine weiche Textur, Elastizität, Wärme- und Feuchtigkeitsbeständigkeit, Atmungsaktivität, Strapazierfähigkeit, Druckfestigkeit, Abriebfestigkeit, Säurebeständigkeit, Insektenbeständigkeit, Wasserbeständigkeit und Feuchtigkeitsbeständigkeit aus.

Obwohl Korkleder einen gewissen UV-Schutz bietet, kann dessen Wirkung je nach Herstellungsverfahren und Einsatzzweck variieren. Um den UV-Schutz weiter zu verbessern, können folgende Maßnahmen ergriffen werden:

Wählen Sie hochwertige Materialien: Verwenden Sie Korkleder mit besserem UV-Schutz.

Oberflächenbehandlung: Durch das Auftragen einer UV-Schutzbeschichtung wie Lack oder Holzwachsöl auf die Oberfläche von Korkleder kann dessen UV-Schutzwirkung verbessert werden.

Falls Sie zusätzliche Anforderungen an den UV-Schutz haben, werden wir versuchen, diesen für Sie zu bearbeiten und zu verbessern.

Pilz- und Schimmelresistenz: (z. B. erfüllt ASTM G21 oder ähnliche Standards): Korkleder besitzt folgende pilz- und schimmelhemmende Eigenschaften:

Natürlicher Anti-Schimmel-Schutz: Korkleder bietet nachweislich keinen Nährboden für Schimmelpilze oder Insekten und verursacht keine Allergien beim Menschen.

Feuchtigkeitsbeständig und durchdringungsabweisend: Korkharz und Ligninkomponenten verhindern das Eindringen von Flüssigkeiten und Gasen und hemmen so das Schimmelwachstum.

Hohe Stabilität: Es besitzt einen breiten Temperaturbeständigkeitsbereich (-60℃±80℃), neigt nicht zu Rissen oder Verformungen bei Feuchtigkeitsschwankungen und verringert zudem die Bedingungen für Schimmelpilzwachstum.

Zusammenfassend lässt sich sagen, dass Korkleder aufgrund seiner Materialeigenschaften über ausgezeichnete Anti-Pilz- und Anti-Schimmel-Eigenschaften verfügt.

Die pilz- und schimmelhemmende Wirkung von Korkleder entspricht den internationalen Normen ASTM D 4576-2008 und ASTM G 21.

Feuerbeständigkeit (Klassifizierung): Korkleder ist schwer entflammbar. Die Brandschutzklasse für Korkleder ist B2. Korkleder wird aus der Rinde der Korkeiche hergestellt, die natürliche feuerhemmende Substanzen enthält und Korkleder daher von Natur aus schwer entflammbar macht. Bei hohen Temperaturen isolieren die Poren im Korkgewebe die Luft von der Flamme und verringern so die Brandgefahr. Zusätzlich wird Korkleder während der Verarbeitung einer speziellen flammhemmenden Behandlung unterzogen, bei der Flammschutzmittel hinzugefügt werden, um eine Schutzschicht zu bilden und die flammhemmenden Eigenschaften weiter zu verbessern. Dadurch kann die Brandschutzklasse von Korkleder auf B1 angehoben werden.

Korkleder weist beim Verbrennen eine geringere Wärmeentwicklung und Rauchkonzentration auf, da einige der darin enthaltenen Substanzen beim Verbrennen nur schwer große Mengen an Energie freisetzen. Dadurch wird die Entstehung von Rauch und giftigen Gasen am Brandort reduziert. Aufgrund dieser Eigenschaft eignet sich Korkleder gut zum Branden, da es schwer entflammbar ist und keine giftigen Gase freisetzt.

Daher besitzt Korkleder nicht nur natürliche flammhemmende Eigenschaften, sondern verbessert diese auch durch die Verarbeitung, wodurch es sich für verschiedene Anwendungsbereiche eignet.

Temperaturbeständigkeitsbereich: Der Temperaturbeständigkeitsbereich von Korkleder liegt zwischen -30 °C und 120 °C. Innerhalb dieses Temperaturbereichs behält Korkleder seine stabilen Eigenschaften ohne Verformung oder Beschädigung bei.

Darüber hinaus verfügt Korkleder über weitere hervorragende physikalische und chemische Eigenschaften. Es ist beispielsweise hoch UV-beständig, erzielt gute Ergebnisse im QUV-Test und behält seine Farbtreue auch unter extremen Bedingungen. Hinsichtlich der Flammschutzklasse erfüllt Korkleder die höchsten Anforderungen des Flammschutztests nach BS5852/GB8624 und erlischt innerhalb von 12 Sekunden nach Kontakt mit offener Flamme von selbst. Dank dieser Eigenschaften eignet sich Korkleder hervorragend für gewerbliche Räume und exklusive Wohnbereiche und erfüllt die Anforderungen verschiedenster Umgebungen.

Flexibilität/Dehnbarkeit: Die Zugfestigkeit entspricht ASTM F152(B)GB/T 20671.7, Wert: 1,5 MPa

Die Dehnung entspricht ASTM F152(B)GB/T 20671.7 Wert: 13 %

Die Wärmeleitfähigkeit entspricht dem ASTM C177-Wert: 0,07 W/(m·K).

Kork besteht aus vielen flachen, radial angeordneten Zellen. Der Zellhohlraum enthält häufig Harz- und Gerbstoffe, und die Zellen sind mit Luft gefüllt. Daher ist Kork oft leicht und weich, elastisch, undurchlässig, chemikalienbeständig und ein schlechter Leiter für Strom, Wärme und Schall. Er besteht aus abgestorbenen Zellen in Form von 14-seitigen Körpern, die radial in hexagonalen Prismen angeordnet sind. Der typische Zelldurchmesser beträgt 30 Mikrometer, die Zelldicke 1 bis 2 Mikrometer. Zwischen den Zellen befinden sich Kanäle. Der Zwischenraum zwischen zwei benachbarten Zellen besteht aus fünf Schichten: zwei Faserschichten, gefolgt von zwei Korkschichten und einer Holzschicht in der Mitte. In jedem Kubikzentimeter befinden sich mehr als 50 Millionen Zellen. Diese Struktur verleiht der Korkhaut eine sehr gute Elastizität, Dichtigkeit, Wärme-, Schall- und elektrische Isolierung sowie Abriebfestigkeit. Darüber hinaus ist sie ungiftig, geruchlos, leicht, fühlt sich weich an und ist schwer entflammbar. Bislang kann kein künstlich hergestelltes Produkt mit ihm mithalten. Chemisch betrachtet ist die Estermischung aus verschiedenen Hydroxyfettsäuren und Phenolsäuren der charakteristische Bestandteil von Kork, das sogenannte Korkharz.

Dieser Stoff ist beständig gegen Zersetzung und chemische Erosion und hat daher keine chemische Wirkung auf Wasser, Fett, Benzin, organische Säuren, Salze, Ester usw., mit Ausnahme von konzentrierter Salpetersäure, konzentrierter Schwefelsäure, Chlor, Jod usw. Er findet vielfältige Anwendung, beispielsweise zur Herstellung von Flaschenverschlüssen, Isolierschichten für Kühlgeräte, Rettungsringen, Schalldämmplatten usw.

Haftung von Kork auf Trägermaterial: Die Haftung von Kork auf Gewebe hängt von der Wahl des Klebstoffs, dem Herstellungsverfahren und dem konkreten Anwendungsfall ab.

1. Auswahl und Leistungsfähigkeit von Klebstoffen

Schmelzklebstoff: Geeignet zum Verkleben von Kork und Stoff. Er zeichnet sich durch schnelle Aushärtung und hohe Klebkraft aus und ist besonders geeignet für Anwendungen, die eine sofortige Fixierung erfordern. Schmelzklebstoff haftet gut auf Holz und Textilien. Auf die Temperaturkontrolle ist jedoch zu achten, um Verbrennungen des Gewebes zu vermeiden.

Weißer Latex: Umweltfreundlich und einfach zu verarbeiten, ideal für Heimwerkerprojekte. Nach dem Trocknen haftet er fest, benötigt aber eine lange Aushärtezeit (empfohlen: mehr als 24 Stunden).

Druckempfindlicher Klebstoff (z. B. Spezialkleber für Korkband): Geeignet für industrielle Anwendungen, starke Haftung und einfache Handhabung, kann direkt umwickelt und aufgeklebt werden und besitzt eine ausgezeichnete Anti-Rutsch-Wirkung.

2. Indikatoren für den Haftungstest

Schälfestigkeit: Die Kombination aus Kork und Stoff muss einer Trennkraft standhalten. Bei Verwendung eines hochviskosen Klebstoffs (z. B. Schmelzklebstoff oder Haftklebstoff) ist die Schälfestigkeit in der Regel hoch.

Scherfestigkeit: Wenn die Klebefläche seitlichen Kräften ausgesetzt ist (z. B. Sohle und Korkunterlage), muss die Scherfestigkeit geprüft werden. Die poröse Struktur des Korks kann das Eindringen des Klebstoffs beeinträchtigen, daher ist ein Klebstoff mit guter Durchlässigkeit zu wählen.

Haltbarkeit: Die Elastizität des Korks kann unter langfristiger dynamischer Belastung zu Materialermüdung der Klebeschicht führen. Es wird empfohlen, die Aushärtezeit zu verlängern oder einen verbesserten Klebstoff zu verwenden, um die Haltbarkeit zu erhöhen.

3. Bauvorkehrungen

Oberflächenbehandlung: Die Korkoberfläche muss sauber und staubfrei sein (kann mit einem feuchten Tuch abgewischt werden), und die Unterseite des Tuchs sollte trocken und glatt sein, um die Klebstoffinfiltration zu verbessern.

Kompression und Aushärtung: Nach dem Verkleben muss mindestens 30 Minuten lang Druck (z. B. durch schwere Gegenstände oder Klemmen) ausgeübt werden, um eine vollständige Aushärtung (mehr als 24 Stunden) zu gewährleisten.

Umweltverträglichkeit: Kork reagiert empfindlich auf Feuchtigkeit, und der Stoffboden kann sich beim Waschen ablösen. Für feuchte Umgebungen empfiehlt sich die Verwendung eines wasserfesten Klebstoffs (z. B. Polyurethankleber).

4. Praktische Anwendungshinweise Heimdekoration: Zur Gewährleistung eines ausgewogenen Verhältnisses von Umweltverträglichkeit und Festigkeit wird weißer Latex- oder Schmelzkleber empfohlen.

Industrielle Anwendung (z. B. Antirutschmatten, Beschichtung von Führungswalzen): Druckempfindliches Korkklebeband ist aufgrund seiner Effizienz und Kostengünstigkeit vorzuziehen. Bei hoher Belastung: Zug- und Scherfestigkeit müssen geprüft und gegebenenfalls professionelle Klebelösungen in Anspruch genommen werden. Zusammenfassend lässt sich sagen, dass die Haftung zwischen Kork und Gewebe durch eine geeignete Klebstoffwahl und eine standardisierte Konstruktion erreicht werden kann. Dies muss in Verbindung mit dem jeweiligen Anwendungsfall bewertet werden.

Umweltinformationen

Zertifizierungen (z. B. FSC, OEKO-TEX, REACH): Bitte prüfen Sie die Anlage.

Art des verwendeten Bindemittels/Klebstoffs: (z. B. auf Wasserbasis, formaldehydfrei):

Auf Wasserbasis, formaldehydfrei

Recyclingfähigkeit / Biologische Abbaubarkeit: Recyclingfähigkeit

Anwendungen

Mode: Taschen, Geldbörsen, Gürtel, Schuhe

Inneneinrichtung: Wandpaneele, Möbel, Polster

Zubehör: Hüllen, Etuis, Dekorationen

Sonstiges: Industriekomponenten

Handhabungs- und Pflegehinweise

Reinigung: (z. B. mit einem feuchten Tuch abwischen, scharfe Reinigungsmittel vermeiden)

Korkleder kann mit einem milden Reinigungsmittel und einem weichen Tuch gereinigt werden.

Bei der Reinigung von Korkleder ist besondere Vorsicht geboten. Die Verwendung eines milden Reinigungsmittels ist entscheidend, da stark saure oder alkalische Reinigungsmittel den Kork angreifen und seine Oberfläche rau oder verfärben können. Ein pH-neutrales Reinigungsmittel beugt diesem Problem effektiv vor und schützt gleichzeitig die natürliche Farbe und Textur des Korks.

Beim Reinigen ist es sehr wichtig, ein weiches Tuch oder einen Schwamm zu verwenden. Harte Bürsten oder Tücher können die Holzoberfläche zerkratzen und Spuren hinterlassen. Ein weiches Tuch entfernt oberflächlichen Schmutz schonend, ohne das Holz zu beschädigen. Reinigen Sie das Korkleder dabei in Richtung seiner Maserung, um Schmutz effektiver zu entfernen und gleichzeitig die Maserung zu schonen.

Nach der Reinigung ist es unerlässlich, die Oberfläche des Korkleders umgehend mit einem sauberen, weichen Tuch abzutrocknen. Eine vollständig trockene Oberfläche verlängert die Lebensdauer und erhält die Schönheit des Korkleders.

Die Reinigung von Korkleder ist im Allgemeinen nicht kompliziert, doch es ist wichtig, das richtige Reinigungsmittel und die passenden Werkzeuge sowie die richtige Reinigungsmethode zu wählen. Mit einem milden Reinigungsmittel und einem weichen Tuch können Sie Ihr Korkleder sauber und schön halten. Reinigen Sie es in Richtung der Holzmaserung und achten Sie darauf, dass die Oberfläche nach der Reinigung vollständig trocken ist.

Empfohlene Reinigungsmittel: (z. B. pH-neutrale Seifenlösung, mildes Reinigungsmittel, Lösungsmittel vermeiden): Wählen Sie ein mildes, nicht scheuerndes Reinigungsmittel. Vermeiden Sie Reiniger, die Bleichmittel oder andere aggressive Chemikalien enthalten, da diese Korkleder beschädigen können. Pflanzliche Reiniger sind in der Regel schonender und beschädigen Korkleder nicht.

Lagerbedingungen (z. B. trockener Raum, direkte Sonneneinstrahlung vermeiden): Die Anforderungen an die Lagerbedingungen für Korkleder umfassen im Wesentlichen folgende Aspekte:

Trocken und gut belüftet: Korkleder sollte in einer trockenen und gut belüfteten Umgebung gelagert werden; feuchte und nasse Umgebungen sind zu vermeiden.

Lichtgeschützt lagern: Korkleder sollte vor direkter Sonneneinstrahlung geschützt werden. Die ideale Lagerumgebung ist gut belüftet, aber lichtgeschützt, um die ursprüngliche Farbe und Textur zu erhalten.

Brandschutz: Halten Sie sich während der Lagerung von Feuerquellen fern und stellen Sie sicher, dass der Lagerbereich mit wirksamen Brandschutzeinrichtungen und Brandschutzmaßnahmen ausgestattet ist.

Kontakt mit Chemikalien vermeiden: Korkleder sollte während der Lagerung und Verwendung nicht mit Chemikalien, insbesondere nicht mit ätzenden Substanzen wie starken Säuren und Laugen, in Berührung kommen, um Beschädigungen zu vermeiden.

Regelmäßige Inspektion und Pflege: Überprüfen Sie regelmäßig die Lagerbedingungen der Korkstoffe, um sicherzustellen, dass sie sich in optimalem Zustand befinden, und beheben Sie etwaige Schäden umgehend. Gehen Sie beim Umgang mit den Stoffen und beim Transport sorgsam vor, um starke Stöße und Quetschungen zu vermeiden und so ihre Integrität zu erhalten.

Verarbeitungsmethoden: (z. B. Schneiden, Kleben, Nähen)

Spleißen

Schneiden

Kleben

Nähen

Logistik und Langlebigkeit

Logistik und Transport:

Wasser- und feuchtigkeitsbeständig: Kunststofffolie

Kanten- und Eckenschutz: Perlwatte oder Luftpolsterfolie

Stabile Verpackung: wasserdichter und kratzfester Gewebesack

Vermeiden Sie das Stapeln von Materialien und das Ablegen schwerer Gegenstände darauf: Beim Transport sollten diese separat gestapelt oder mit leichten Gütern zusammengelegt werden, um Quetschungen und Verformungen zu vermeiden.

Verpackung: (z. B. Rollen, Bögen): Rollen

Transport- und Lagerbedingungen: (z. B. maximale Luftfeuchtigkeit, Temperatur)Korkstoffe sollten unter Beachtung der folgenden Bedingungen gelagert werden:

Temperatur- und Feuchtigkeitskontrolle: Unter idealen Bedingungen sollte die Lagertemperatur zwischen 5 und 30 °C liegen und die Luftfeuchtigkeit unter 80 % betragen.

Licht vermeiden: Längere Einwirkung von starkem Licht vermeiden.

Feuchtigkeit und Wasserdichtigkeit: Die Lagerumgebung sollte trocken gehalten werden, und der Stoff sollte vor Regen und Schnee geschützt werden. Achten Sie auf eine geeignete Verpackung, um das Eindringen von Feuchtigkeit zu verhindern.

Belüftung: Der Lagerraum sollte gut belüftet sein, um die Luftzirkulation zu fördern und die Feuchtigkeitsbildung zu verringern.

Vermeiden Sie Chemikalien: Korkstoffe sollten nicht zusammen mit schädlichen Substanzen wie Lösungsmitteln, Fetten, Säuren, Laugen usw. gelagert werden, um chemische Reaktionen zu vermeiden, die zu Schäden oder einer Verschlechterung des Stoffes führen könnten.

Schädlings- und Nagerprävention: Treffen Sie Maßnahmen zur Vorbeugung von Schädlingen und Nagern, da diese strukturelle Schäden am Gebäude verursachen können.

Regelmäßige Inspektion: Sowohl bei der Lagerung als auch beim Transport sollte der Zustand des Gewebes regelmäßig überprüft werden, um mögliche Schäden rechtzeitig zu erkennen und zu beheben.

Haltbarkeit: (z. B. 24 Monate unter empfohlenen Lagerbedingungen):

Korkleder kann Jahrzehnte oder sogar noch länger halten.

Korkleder ist sehr langlebig und kann Jahrzehnte oder sogar noch länger halten. Die genaue Haltbarkeit hängt von vielen Faktoren ab, darunter die Korkqualität, die Behandlungsmethode und die Lagerbedingungen.

Die Qualität von Korkleder ist der wichtigste Faktor für seine Haltbarkeit. Hochwertiges Korkleder enthält mehr natürliche Fasern und Feuchtigkeit, was die Flexibilität und Haltbarkeit des Korks erhält. Bei sachgemäßer Behandlung und Trocknung behält dieses hochwertige Korkleder seine Eigenschaften lange und ist unempfindlich gegenüber Fäulnis, Verformung und Rissbildung.

Auch die Lagerbedingungen sind wichtig. Korkleder sollte trocken, gut belüftet und dunkel aufbewahrt werden. Feuchtigkeit kann zu Fäulnis oder Schimmelbildung führen, während übermäßige Sonneneinstrahlung die Farbe ausbleichen oder die Textur verändern kann. Die richtige Temperatur- und Luftfeuchtigkeitskontrolle trägt dazu bei, die Lebensdauer von Korkleder zu verlängern.

Darüber hinaus beeinflusst die Behandlungsmethode auch die Haltbarkeit von Korkleder. Durch geeignete Maßnahmen während der Verarbeitung und Produktion, wie beispielsweise die Verwendung von Konservierungsmitteln zur Verbesserung der Fäulnisbeständigkeit und die Anwendung geeigneter Oberflächenbehandlungen zur Steigerung von Haltbarkeit und Ästhetik, lässt sich die Haltbarkeit von Korkleder verbessern.

Korkleder ist im Allgemeinen ein recht strapazierfähiges Naturmaterial, das bei sachgemäßer Lagerung und Schutz vor schädlichen Umwelteinflüssen lange haltbar ist. Ob für Möbel, Fußböden, Polster, Inneneinrichtung oder andere Produkte – Korkleder ist eine langlebige Wahl.

Erwartete Lebensdauer im Gebrauch: (z. B. mindestens 3 Jahre unter Standardbedingungen): Korkgewebe halten unter Standardbedingungen in der Regel über 30 Jahre, mitunter sogar über 50 Jahre. Dank ihrer hervorragenden Korrosionsbeständigkeit und Langlebigkeit eignen sie sich für vielfältige Anwendungen.

Die wichtigsten Gründe für die lange Lebensdauer von Korkstoffen sind folgende:

Korrosionsbeständigkeit: Kork enthält keine Holzfasern und ist daher weniger anfällig für Fäulnis und Insektenbefall. Korkprodukte wie Korkböden, Korkwandpaneele und Korkstopfen müssen in der Regel ein Jahr lang im Freien reifen, bevor sie verwendet werden können, um Produktstabilität und -qualität zu gewährleisten.

Haltbarkeit: Korkgewebe bewähren sich unter normalen Nutzungsbedingungen, insbesondere im Außenbereich. So bleiben beispielsweise Weinkorken nach dem Kontakt mit Wein über Jahrhunderte unverändert, was ihre hervorragende Haltbarkeit beweist.

Tägliche Pflege: Durch die richtige tägliche Pflege lässt sich die Lebensdauer von Korkböden verlängern. Bei sachgemäßer Pflege kann die Lebensdauer von Korkböden auf über 50 Jahre ausgedehnt werden.

Daher beträgt die Lebensdauer von Korkgeweben unter normalen Nutzungsbedingungen üblicherweise mehr als 30 Jahre und kann sogar über 50 Jahre erreichen. Die tatsächliche Lebensdauer wird jedoch auch durch die Nutzungsumgebung und die tägliche Pflege beeinflusst.

Nutzungsgarantie: (z. B. 1 Jahr Garantie auf Materialfehler bei sachgemäßer Verwendung)

Bei sachgemäßer Verwendung können bei Korklederprodukten Qualitätsmängel auftreten, für die eine einjährige Garantie gilt.

Veröffentlichungsdatum: 12. Juni 2025